挑战难题

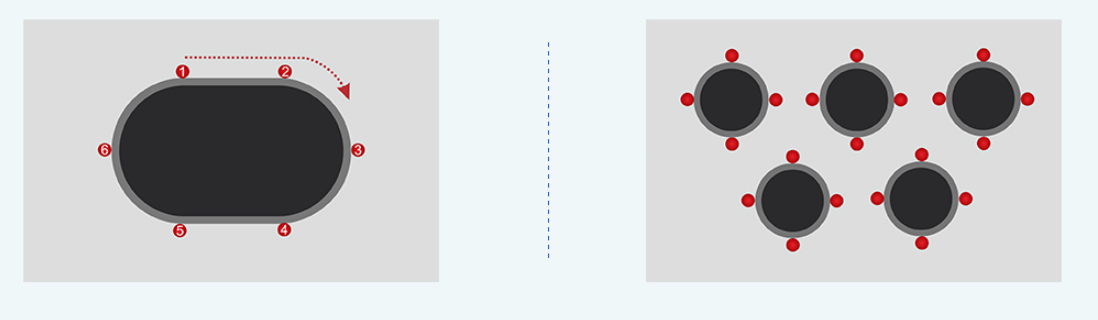

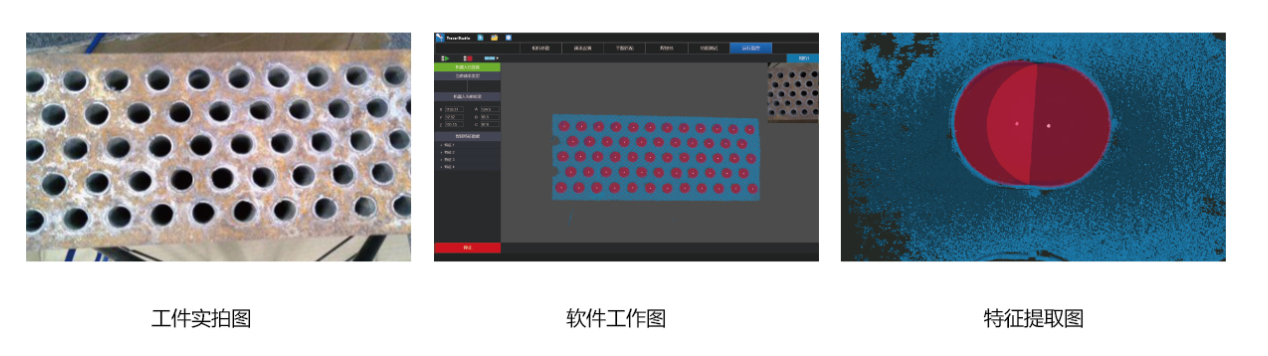

管板是换热器中起到固定管子以及密封介质作用的圆钢,被广泛应用于列管式换热器、锅炉、压力容器、汽轮机、大型中央空调等行业,主要用于化工容器,诸如列管式换热器、压力容器、锅炉、冷凝器、中央空调、蒸发器、海水淡化中,起到支撑固定列管的作用。不过,管板加工的精度,特别是管孔间距和管径公差、垂直度、光洁度都极大地影响着各种设备的组装和使用性能。作为一种型材,在符合国标的情况下,每批到货的管体直径会有误差,导致管体和板孔组对过程中会有不均匀的焊缝间隙,影响焊接质量。传统地,管板的焊接主要使用专机进行焊接,其柔性较差,无法兼容不同类型的工件;并且仍然需要人工操作,无法自动化生产。更为先进地,工程人员将线激光寻位引入了管板焊接中,但仍然存在以下的挑战:1)低效的扫描,无法高效的应对密集的管板结构;2)通过对少量数据点进行采样拟合的寻位方法,精度相对较低。3)无法应对非规则的管板结构;4)对粗定位的容差能力有限。

具体解决方案

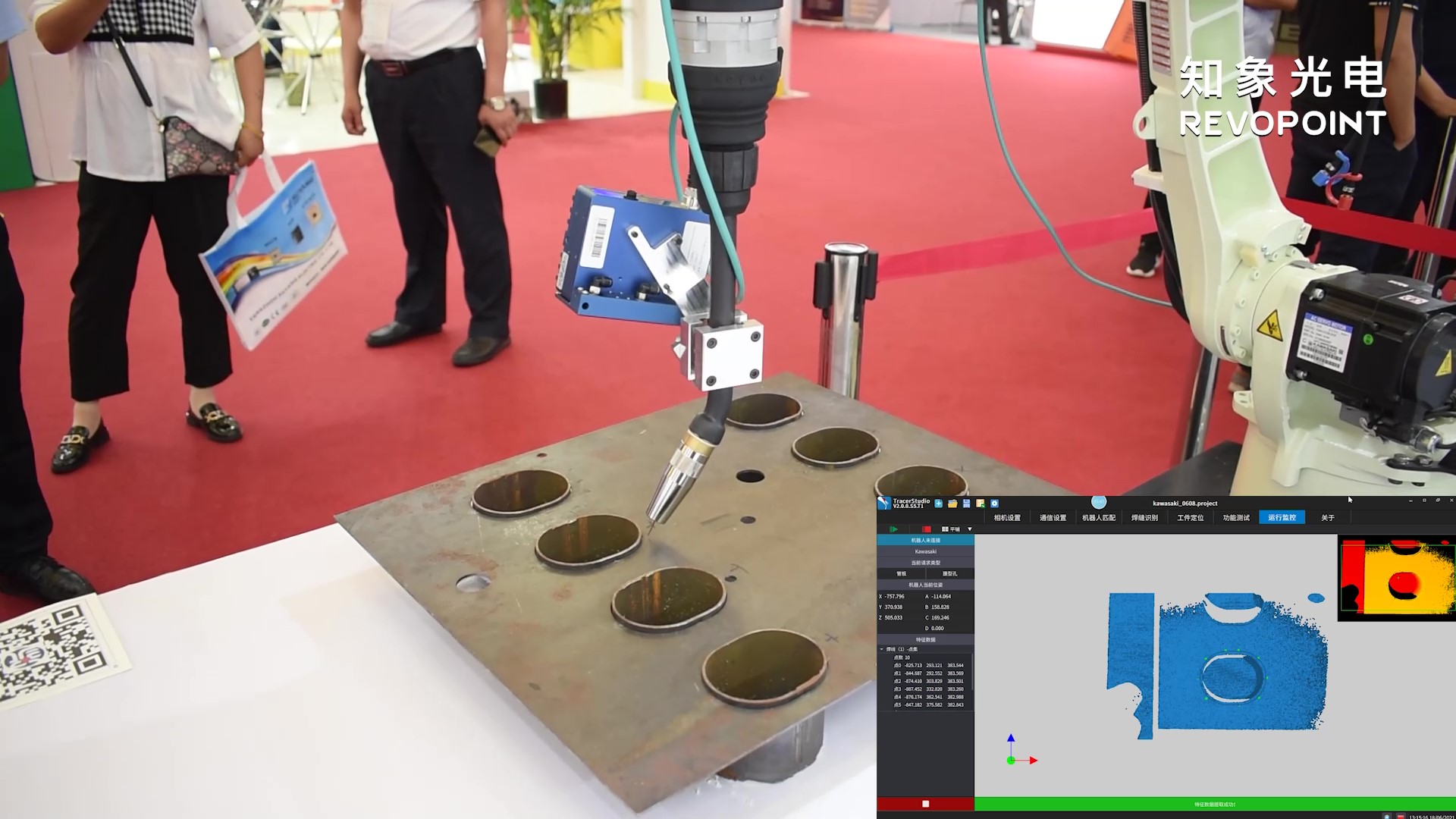

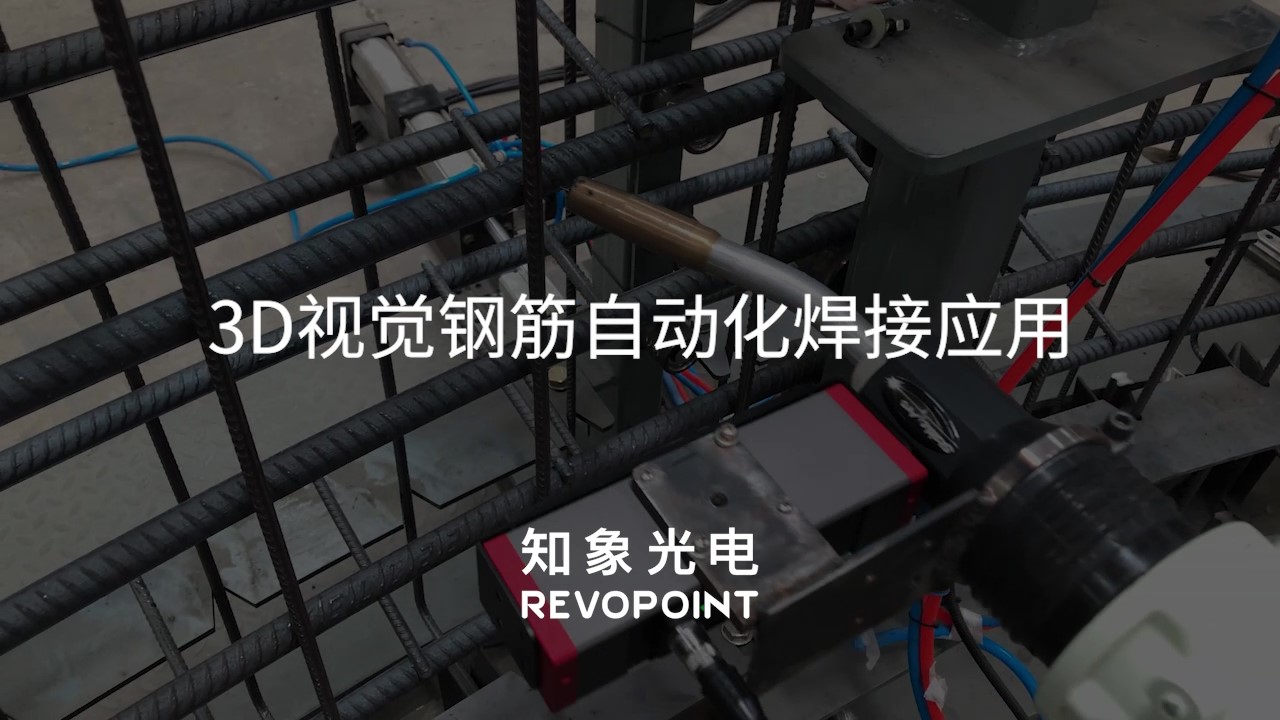

为了满足人们对高精度、大尺寸、厚重管板不断高涨的需求,知象光电科技有限公司推出了专用3D视觉自动化焊接解决方案。该技术使用Tracer P1相机安装在机器人焊枪顶部,对焊缝间隙和组对情况完成高精度3D拍照,进行逆向建模与标准参数进行比对,当无法满足焊接工艺的情况下,报警或者跳过,人工干预。再利用TracerStudio软件平台对三维点云数据进行分析,识别出焊缝的类型,进而将焊缝的特征参数和位置反馈给机器人,引导机器人完成焊接。

推荐使用的产品及服务

方案参数

最佳实践案例

在某国有重要骨干企业下属的大型火力发电厂中,存在着大量的热交换设备,其生产过程涉及了大量的管板件焊接,但管板截面为非规则的腰型孔,传统的管板焊接专机以及激光寻位均无法进行生产,只能使用人工焊接,效率低下。在利用了知象光电的管板自动化焊接技术之后,配合工业机器人,成功地解决了非规则管板的自动化焊接问题,让90%的焊接场景能够实现无人化,用24小时不间断机器焊接取代之前的人工8小时焊接,人效提升300%。在新制造时代,知象光电的管板自动化焊接解决方案是帮助企业实现自动化生产力构建的关键一环。

友链联系方式:2558499614(QQ)

- 友情链接:

- 3D扫描仪

在线咨询

在线咨询