难题挑战

中国汽车制造业高速发展的同时,车厢板制造行业对车厢板焊接质量提出了严格的焊接要求。车厢板由多块碳钢板焊接形成,车厢板尺寸较大,可至3x8(m),整体焊接工作量巨大。由于前道工序下料误差较大,会直接影响到厢板各部分的装配误差较大,累计超过2mm,应用机器人焊接最大的痛点是无法用预先固定编程的路径焊接,因此难以实现自动化。虽然高压焊丝寻位和线激光寻位可在一定程度上提升焊缝寻位效率,但是这两种方法的编程复杂耗时,寻位效率低,30%以上的工作时间都用于寻位,而且对工件的定位工装要求较高,即使完成焊接,还有25%的漏焊,焊接质量不佳,需再次人工补焊。最后,还无法适用于三角铁等异形工件,进而会影响到车厢板甚至整车的交付。

具体解决方案

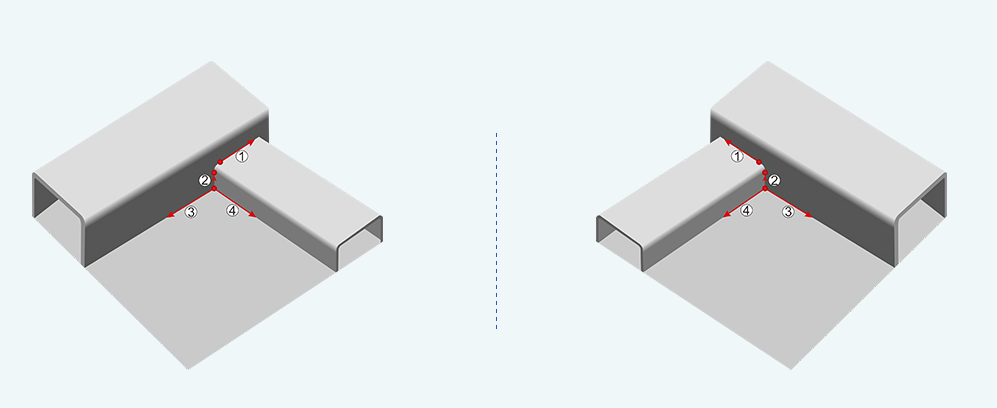

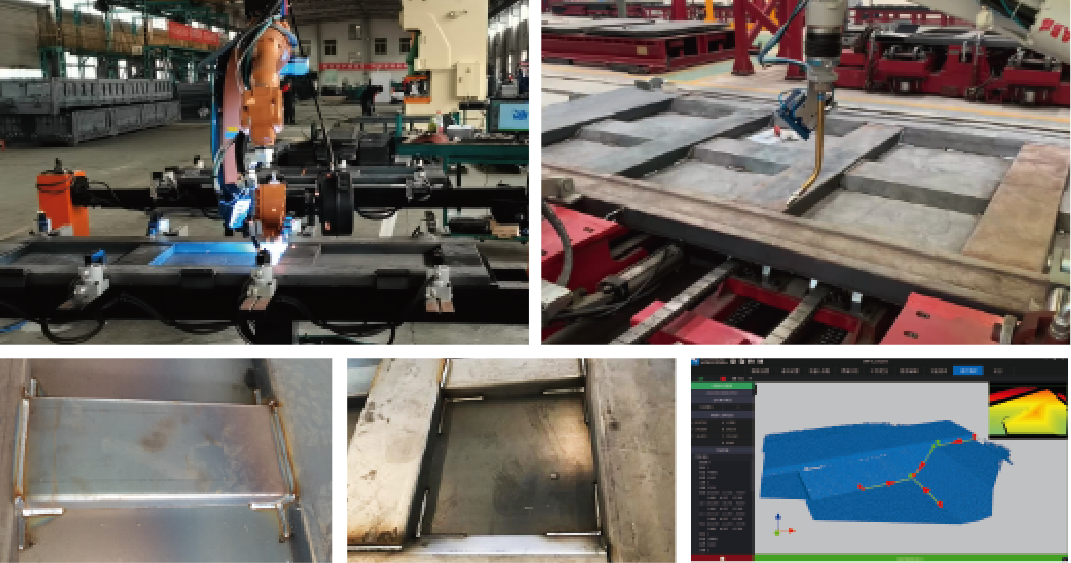

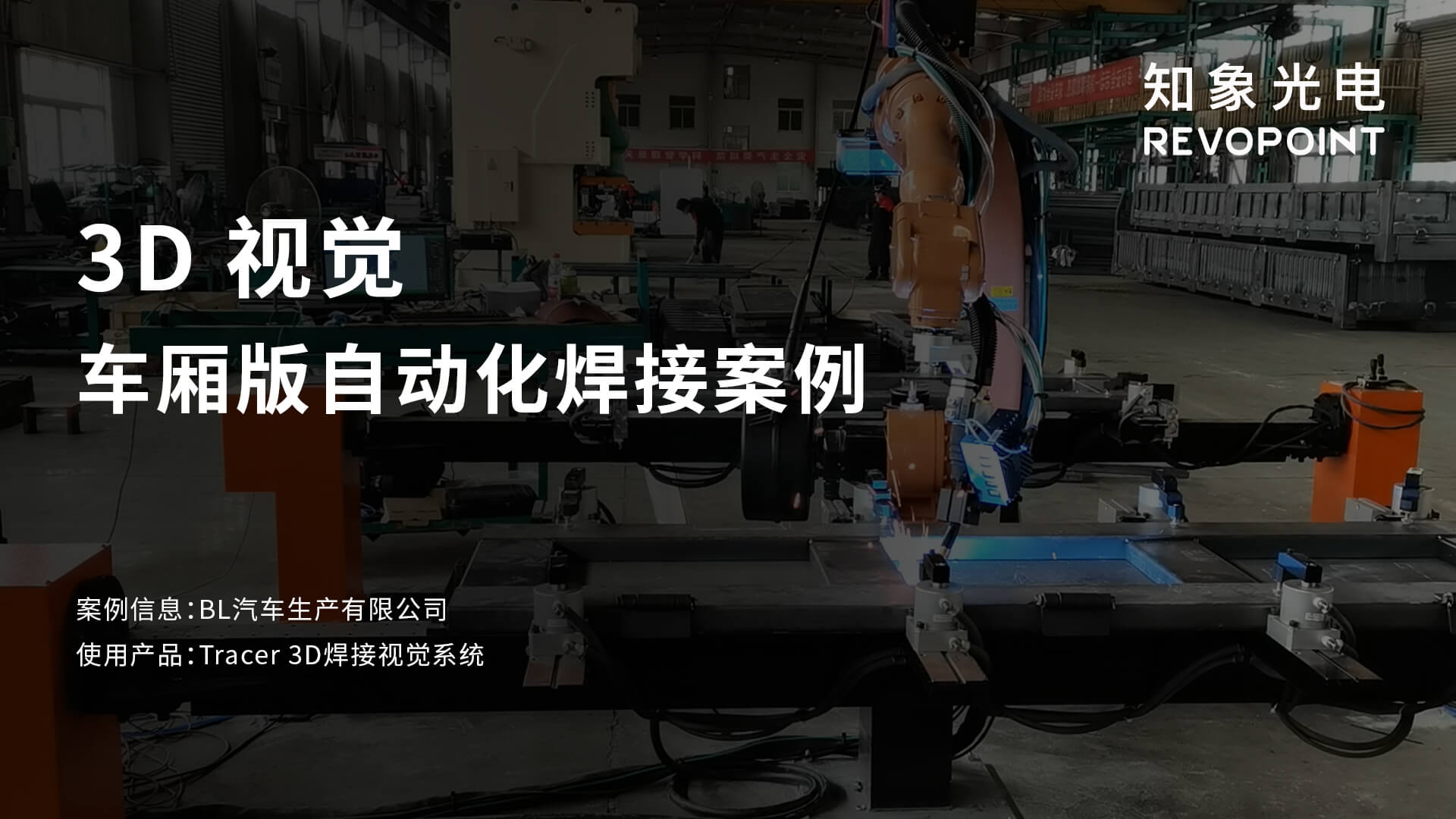

知象光电Revopoint的技术通过使用Tracer P系列相机对车厢板进行高精度的3D拍照,然后利用TracerStudio软件平台对照片的三维点云数据进行分析,识别出视野内的全部焊缝,进而将焊缝的起始位置、方向向量、缝宽等参数反馈给机器人,便于引导机器人进行焊接,以及调整摆弧大小等工艺参数。与传统的高压焊丝寻位和线激光寻位方法相比,知象光电的技术将寻位时间缩短了90%,识别耗时仅0.5秒;整体车厢板焊接效率提升了近30%;焊接成功率从75%提升至95%,也有助于降低因复焊导致的人工成本。此外,该技术还可适应不同的厢板类型(如三角铁等),使用更为便利;前期编程量也下降了70%。

最佳实践案例

某重型汽车生产有限公司为了满足不断增长的市场需求,该企业开始升级生产设备、提高自动化生产水平。在以往的车厢板焊接过程中,由于车厢板需双面焊接且工件尺寸大,不容易实现自动焊接,一般采用人工手动焊接,不过因效率低成本高,于是该公司转为采用知象光电的车厢板自动化焊接解决方案,不仅解决了车厢板焊接由于工件拼接误差、定位精度低等造成焊偏、焊漏的焊接缺陷,还将焊缝寻位时长缩短了三分之一,大大提升了焊接效率。

方案参数

- 友情链接:

- 3D扫描仪

在线咨询

在线咨询