挑战难题

随着国内钢结构行业的不断发展,H型钢在许多钢结构厂房、机场、高层建筑及桥梁中得到普遍的应用。H型钢原本由钢厂轧制而成,但因轧制型钢的规格有限且价格比普通优质钢板高得多,焊接H型钢逐渐成为建筑钢结构设计和生产中首选的结构型材,焊接H型钢的需求量也在逐年大幅度增加。但是,钢结构工件下料时无法保证精度,大部分采用火焰或等离子切割,精度误差超出±3mm以上,在下料环节的误差,工件组对人工摆搭的误差,使得自动化焊接设备无法找到焊缝位置,或者通过接触寻位,使得焊接机器人或其他焊接设备辅助时间过长,影响效率;与此同时,此行业大部分生产状态批次多批量小,编写好的焊接程序无法进行批量生产,切换工件就需要编写新的程序,往往编程还未完成,人工已经生产完成,不能体现自动化焊接的优势。而且很多产品需要客户定制,则需要更改图纸,让自动化焊接可适应性进一步降低。

具体解决方案

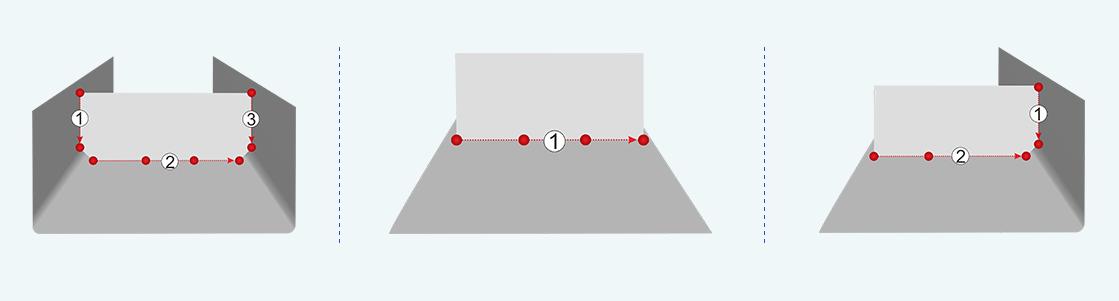

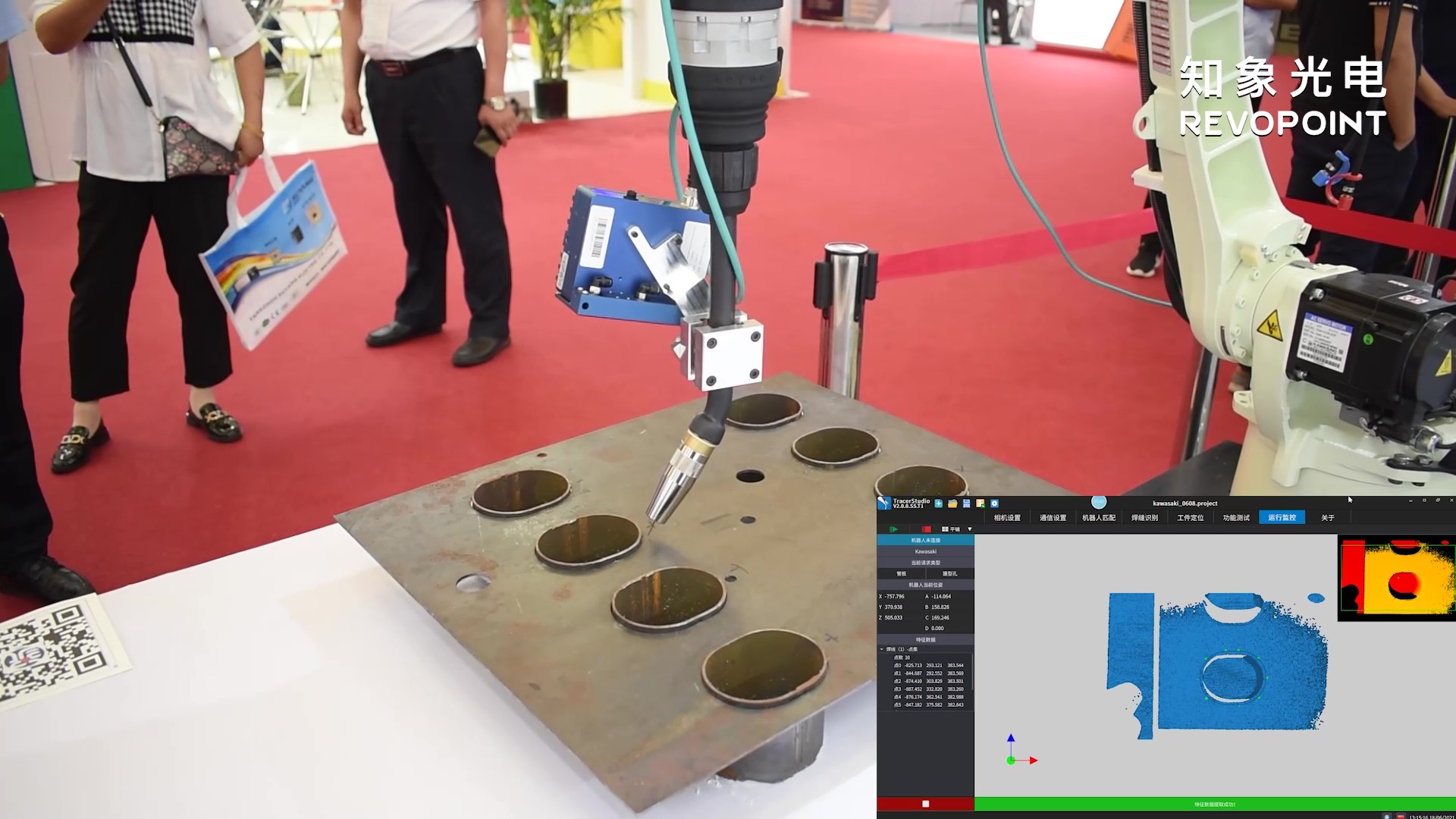

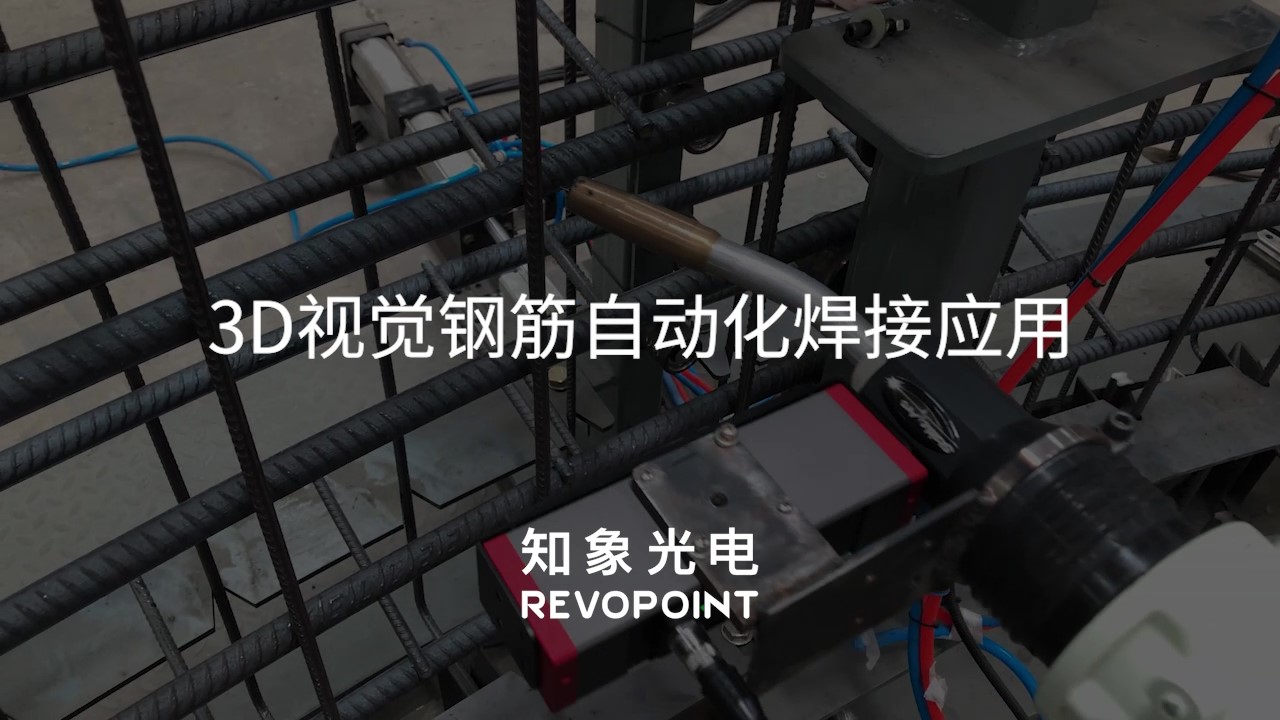

为提高焊接钢结构的生产效率,以自动生产线的方式组织生产是必然的发展趋势,为此,知象光电Revopoint推出了钢结构自动化焊接解决方案,实现了该行业自动化焊接的可能性。该方案使用焊接面扫描3D相机Tracer P系列,对焊缝进行高精度3D拍照,得到3D点云图像,再利用TracerStudio软件对三维点云数据进行分析,识别出实际工件的焊缝位置,进而将焊点的位置、类型等参数反馈给机器人,引导机器人完成焊接,极大降低机器人示教编程的工作量,还能实现类似结构不同产品的免示教编程,自适应工件,实现批次不同的自动化批量生产。而且,整个拍照识别的过程耗时仅0.5秒。拍照时间非常的短暂,过去人工8小时的工作周期可由机器替代,24小时不间断地进行工作,人工成本也大幅下降。此外,最新 P 系列相机Tracer P2的工作距离为275-525mm,重复精度为±0.1mm,可以实现焊缝位置±50mm的兼容,极大降低了自动化焊接前道工序的要求,使得客户更好控制生产成本。与此同时,得益于钢结构自动化焊接技术的精准定位与精细化焊接操作功能,焊接的质量和一致性也得到大幅提升。

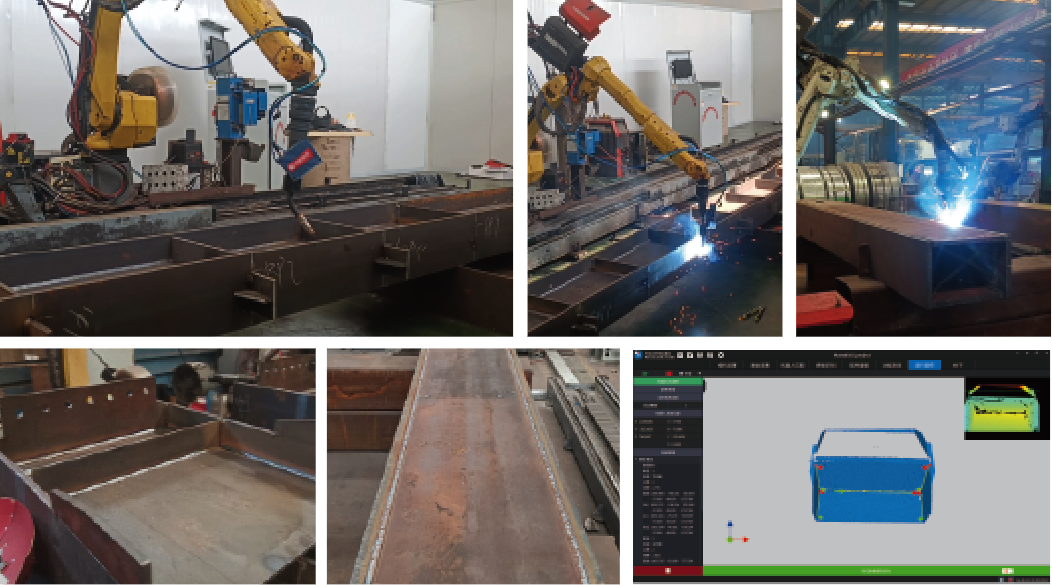

最佳实践案例(一)

石家庄某彩钢厂原为轻型厂房钢结构的加工企业,本身企业由于加工量的逐年递增,人工用工量很难满足生产需求,用工成本也居高不下,考虑采用自动化焊接的方案来替换人工。知象光电的技术通过使用 TracerP1 相机对H型钢进行高精度的3D拍照,然后利用 Smartweld 软件平台对照片的三维点云数据进行分析,识别出H型钢部件(牛腿、行车梁筋板、立柱筋板等)中的全部焊缝,进而将焊缝的起始位置、方向向量、缝宽等参数反馈给机器人,便于引导机器人进行焊接,以及调整摆弧大小等工艺参数。筋板拍照、识别耗时短至 0.5 秒。与传统的高压焊丝寻位和线激光寻位方法相比,知象光电的技术找到起弧和灭弧点的时间缩短了 90%,成功率也从 75% 提升至 95%,且不用机器人移动位置,大大改进设备操作、交付、工作节拍和维护等多个流程。

方案参数

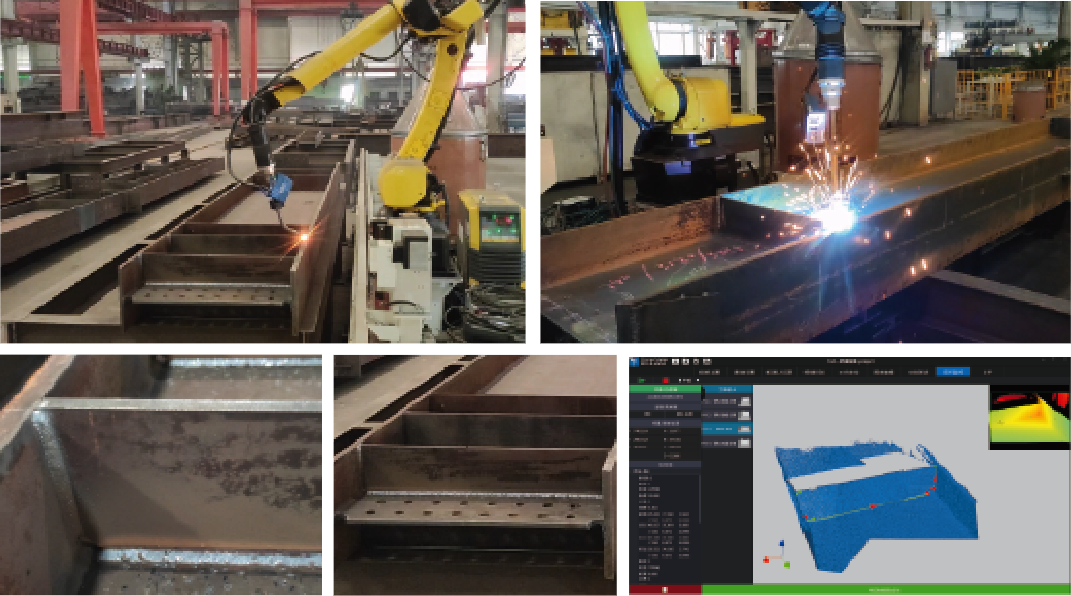

最佳实践案例(二)

华东某钢结构企业为上交所A主板上市企业,拥有数百家工厂,是装配式建筑设计、制造领域龙头企业。近年来由于业务增长快速,同时焊工成本迅速增加。该企业计划对下属所有的工厂进行自动化改造升级,以减少用工成本。该公司采用自研焊接系统软件,配合知象光电提供的 Tracer P1 3D 相机和 TracerStudio 焊缝识别软件,为该公司量身定制的钢结构机器人自动化焊接解决方案,实现了对该厂占比较大的钢梁和钢柱的自动化焊接,并通过 3D 视觉和工艺的结合,解决了多层多道角焊缝焊接的行业难题。

方案参数

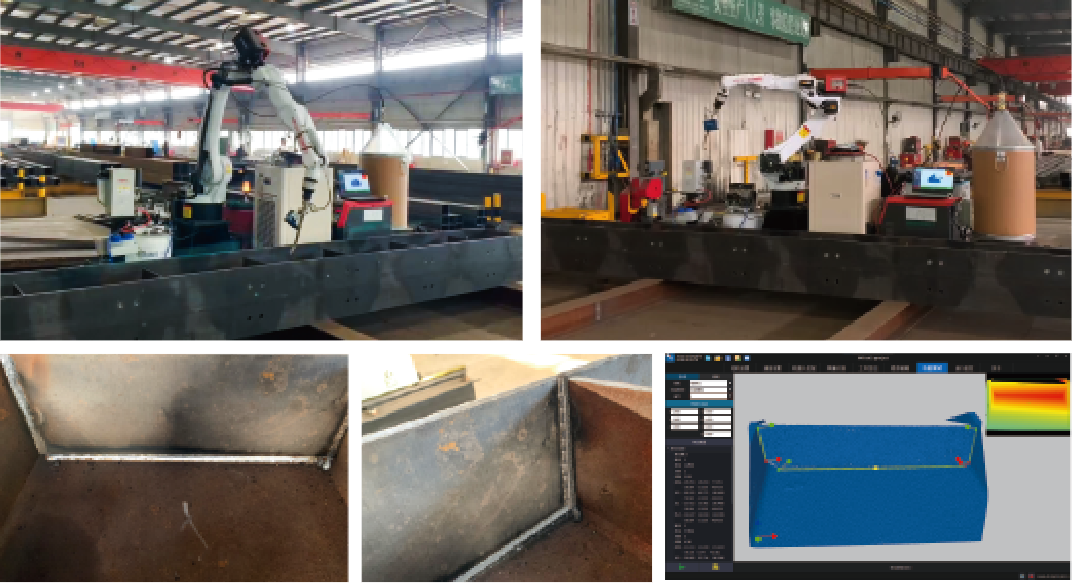

最佳实践案例(三)

东北某钢结构厂为中型厂房钢结构加工企业,由于区域年轻高素质人才大幅度流失,存在着严重的招工难的问题。该企业考虑使用自动化设备替代人工,同时新增智能装备业务,向区域内同行输出整套自动化焊接解决方案。该企业通过选择知象光电的技术方案,使用 Tracer P1 相机对钢结构组件进行高精度的 3D 拍照,之后利用 TracerStudio 软件平台对获取的 3D 点云数据进行分析,识别出钢结构组件(牛腿、行车梁筋板、立柱筋板等)中的全部焊缝,进而将焊缝的起始位置、方向向量、焊接姿态等参数反馈给机器人,引导机器人进行焊接,以及调整摆弧大小等工艺参数。该方案帮助该企业实现了自动化生产,降低了对工人的需求。同时助力了该厂新增的自动化装备业务,帮助其将个性化设计调教的自动化方案,复制给区域同行,创造了新的效益和增长点。

方案参数

- 友情链接:

- 3D扫描仪

在线咨询

在线咨询