难题挑战

钢筋广泛用于各种建筑结构,特别是大型、重型、轻型薄壁和高层建筑结构,以实现加固。在加工制作钢筋时,需要保证钢筋下料一致。此外,随着施工的发展,对钢筋笼制作的要求越来越高,新的要求靠手工是无法完成的,比如:采用的主筋直径越来越大,最大直径可达50mm;箍筋采用冷拉带肋高强度螺纹钢,最大直径可达16mm;根据承载要求,同一圆周上使用不同直径的主筋,可以节省材料等。但是,此类要求对钢筋焊接也提出了新的要求,力求解决因钢筋直径差异、焊点位置分散、无规律等造成了工件质量不过硬、效率低下等问题。

具体解决方案

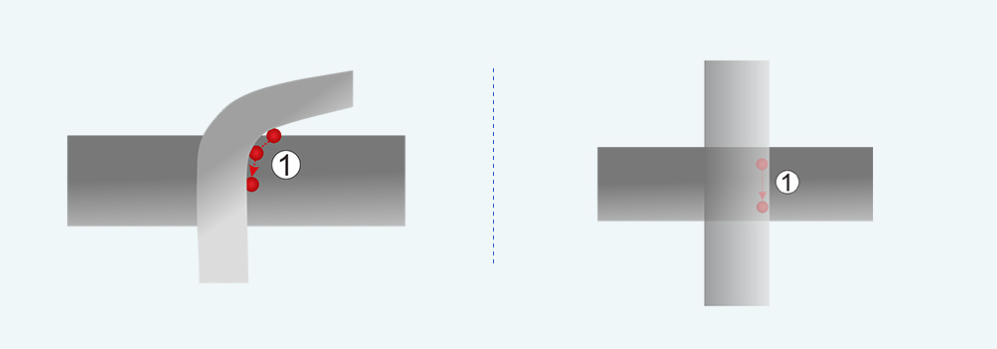

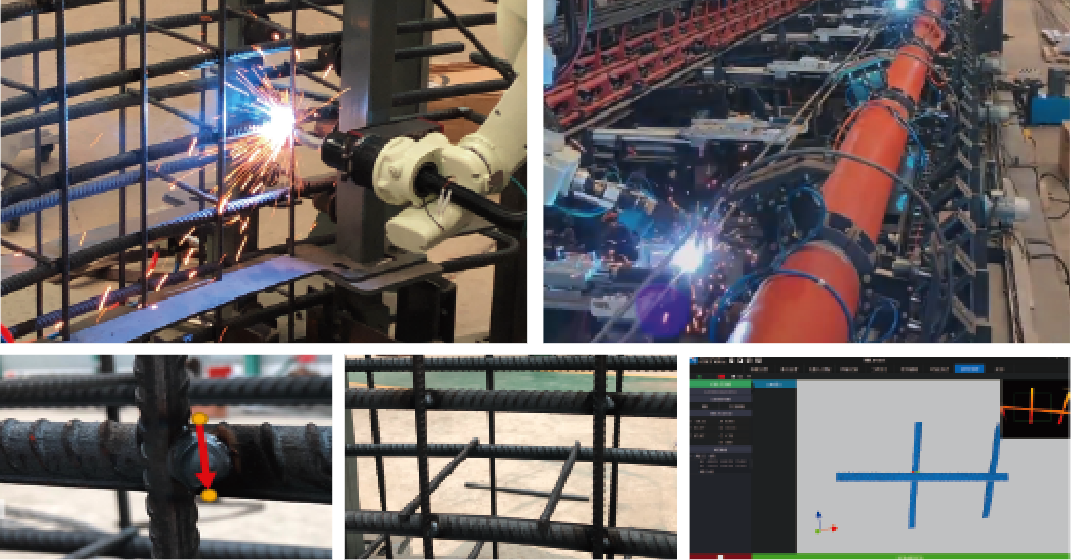

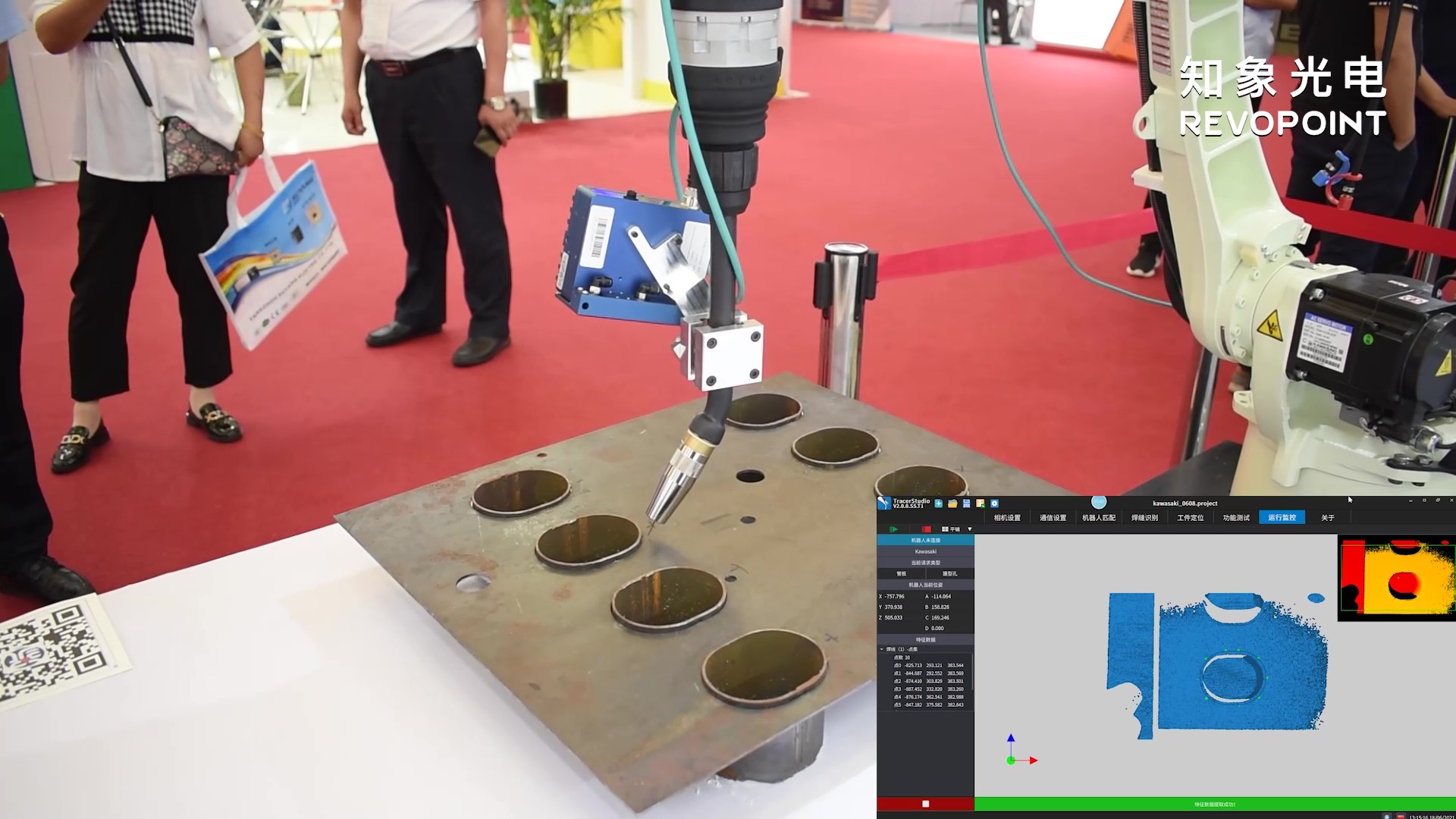

面对新要求,知象光电Revopoint推出了钢筋自动化焊接方案,大大提升了钢筋焊接的生产效率和质量。该技术使用Tracer P系列相机完成高精度3D拍照,再利用TracerStudio软件对三维点云数据进行分析,识别出钢筋交叉点的位置,进而将焊点的位置、类型等参数反馈给机器人,引导机器人完成焊接。而且,整个拍照识别的过程耗时短至0.5秒。一方面可大大提升工作效率,过去人工8小时的工作周期可由机器替代,24小时不间断地进行工作,人工成本也大幅下降。此外,得益于钢筋自动化焊接技术的精准定位与精细化焊接操作功能,焊接的质量和一致性也得到大幅提升。

最佳实践案例

身为国务院国有资产监督管理委员会管理的大型建筑企业、国内大直径盾构和水下盾构隧道及城市轨道交通领域的骨干和龙头企业——中铁某局集团有限公司的全资子公司,中铁某局集团房桥有限公司本身也会承接重要的基础设施建设项目。以前,在建设隧道地铁等结构时,为了保证基建质量,延长使用寿命,需要利用钢筋管片进行加固,而此类钢筋管片需要大量的焊接工人在一线手动进行焊接,工件的产出效率、工件的质量都会受到较大影响。在利用了知象光电 Revopoint的钢筋自动化焊接技术之后,该公司可引导运动机构,解决不同批次工件和下料误差导致的不能批量自动化焊接的问题,让95%的焊接场景能够实现无人化,用24小时不间断机器焊接取代之前的人工8小时焊接,人效提升300%。在新制造时代,知象光电Revopoint的钢筋自动化焊接解决方案是帮助企业实现自动化生产力构建的关键一环。

方案参数

- 友情链接:

- 3D扫描仪

在线咨询

在线咨询